El proyecto “Creación del método de cálculo para la evaluación del factor de forma para fibras de sección transversal en forma de cruz”, fue galardonado con el segundo premio en la III Edición 2017 – Premio de Innovación al Talento Joven por la Fundación Textil Algodonera.

El proyecto ha sido conjuntamente desarrollado en ITA (Institut für Textiltechnik of RWTH Aachen University), Alemania, con el asesoramiento por parte del profesorado de la UPC (Universitat Politécnica de Catalunya).

De hecho, el proyecto trata de la evaluación de la sección transversal de la fibra en forma de cruz. A continuación, se detalla una explicación más profunda del estudio.

Una continuada investigación de este proyecto puede desencadenar en un control de calidad predictivo de la sección transversal de las fibras sintéticas, así como, ajustar los parámetros de proceso de las fibras sintéticas y reducir el desperdicio, aplicable a la línea de producción por hilatura de fusión.

Introducción

El objetivo del proyecto es evaluar el factor de forma con diferentes parámetros de proceso, en la línea de hilatura por fusión con diversos polímeros. Para determinar qué polímero tiene mejor factor de forma y mayor superficie específica. Los polímeros evaluados han sido PET Polyclear, PET DMT (Dimetil Tereftalato) y PET + 0,3wt% TiO2.

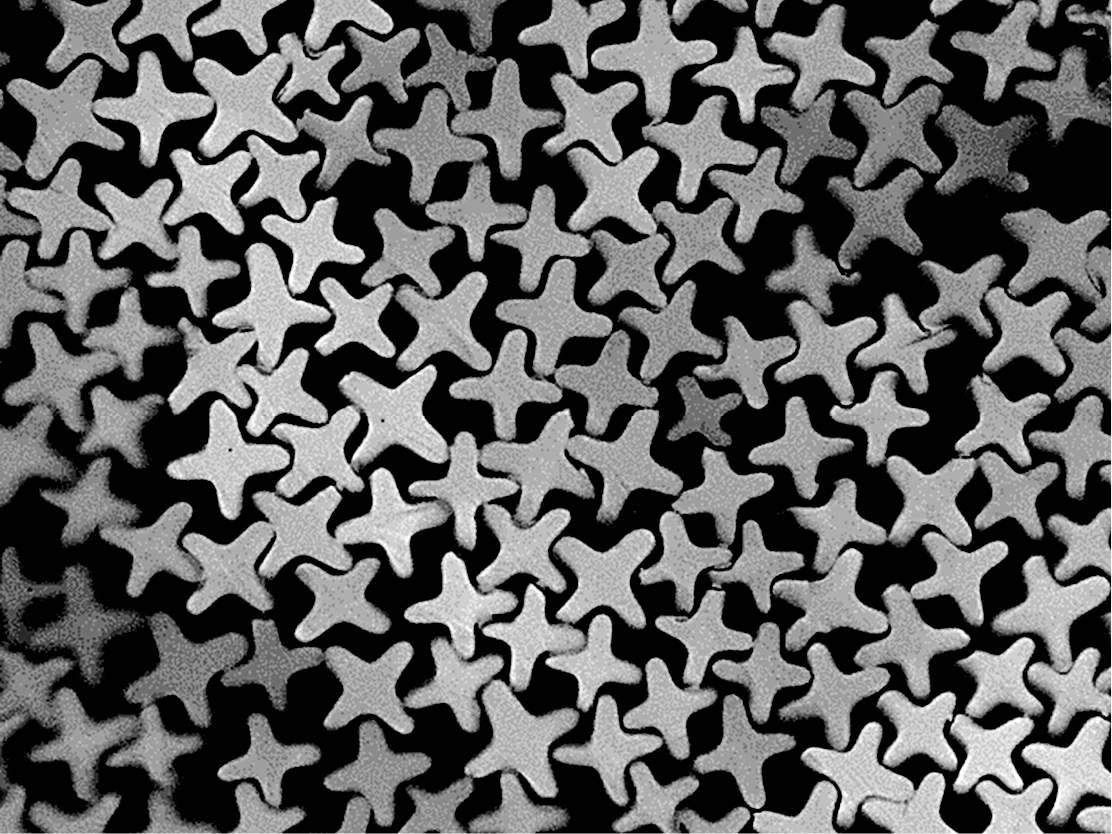

El concepto de factor de forma para multifilamentos de sección transversal en forma de cruz se ha definido mediante diversas características métricas, usando un análisis con microscopia óptica con la ayuda de un software. Cuando las medidas necesarias son obtenidas, es posible comparar los valores del factor de forma de las diversas muestras ensayadas. Cada muestra es extruida con diversos parámetros de proceso, por lo que es posible observar los cambios en el factor de forma según varían éstos.

La sección transversal de la fibra es un componente geométrico importante de la superficie de la misma, que determina propiedades de ésta. El factor de forma es el término que define y mide la sección transversal del multifilamento respecto a una referencia ideal supuesta. Donde se evalúa la deformabilidad de la fibra en cuanto a su sección transversal, es decir, este método se convierte en un test de control de calidad predictivo de la sección transversal de las fibras.

Los efectos de los parámetros de proceso son los más influyentes en la sección transversal de la fibra. Donde se evaluaron varios parámetros de proceso en los polímeros estudiados para determinar qué parámetros son los más influyentes en el factor de forma. Asimismo, los tres polímeros estudiados, también fueron comparados en una misma condición de proceso, para determinar cuál de ellos daba mejor valor de factor de forma y, en consecuencia, obtener el polímero que mejor se ajusta a las propiedades deseadas para su aplicación.

En este proyecto también se estudió la viscosidad de los tres polímeros, con la ayuda de un reómetro. Los resultados se adjuntaron al estudio, para ayudar a determinar el polímero más adecuado según los tipos de parámetros de procesos de fabricación seleccionados.

Parte experimental

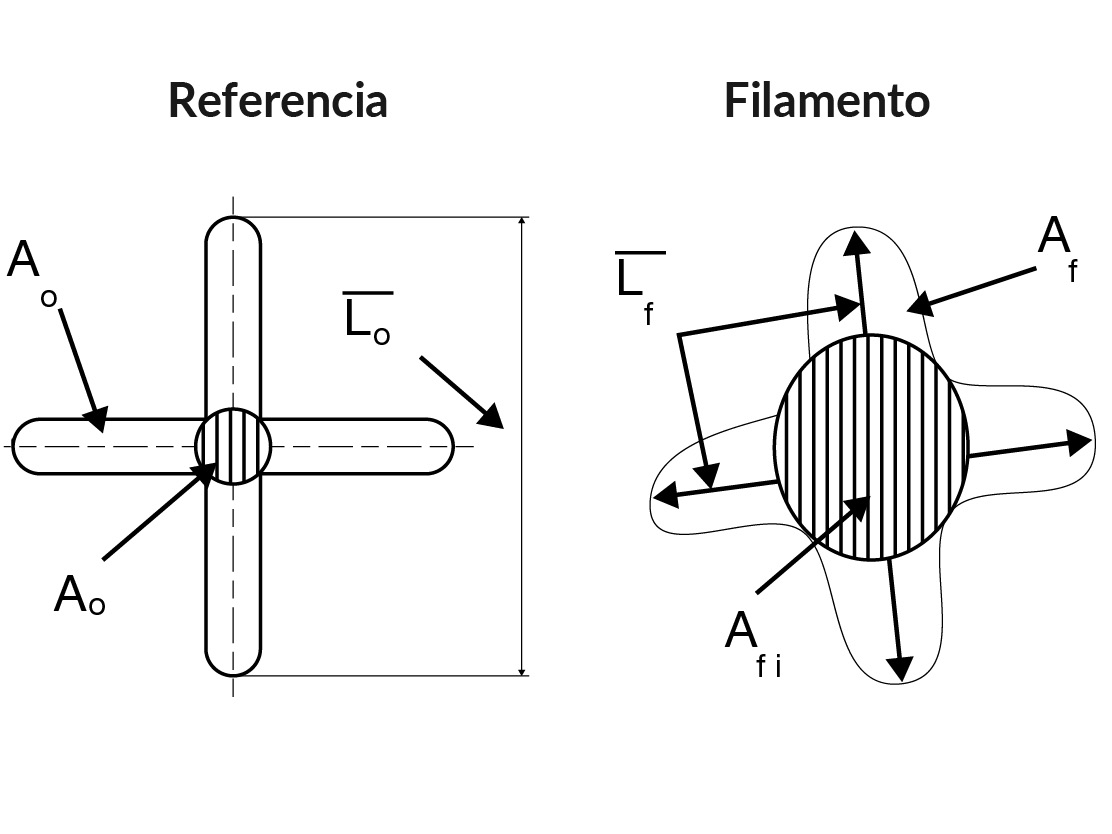

El factor de forma fue definido en la sección transversal de la fibra por tres medidas métricas: área total, área del circulo interior y distancia entre puntas.

El criterio que se ha considerado, es la diferencia entre los valores de la referencia idílica establecida y los valores de las medidas obtenidas de las muestras ensayadas. En nuestro caso, la referencia es el orificio del “spinneret”. No obstante, este método es aplicable a otros tipos de secciones transversales.

Se analizaron un total de hasta 10 multifilamentos de cada una de las muestras analizadas. Una vez obtenidas todas las medidas de las muestras, se procede al cálculo, en valor absoluto, de la diferencia entre los valores del orificio y los valores de las medidas obtenidas de las muestras. Por lo tanto, queda definida la siguiente función.

Factor de forma=f(|A0-Af|,|A0i-Afi|,|L0-Lf|)

No obstante, cada una de las diferencias en valor absoluto, denominadas asignaciones, son evaluadas por el “método de comparación por parejas”, para determinar qué porcentaje de efecto tienen en el cálculo del factor de forma.

Otro parámetro que hay que tener presente durante la producción de fibra por hilatura por fusión, es la superficie especifica de la fibra extruida. La superficie especifica está directamente relacionada con la capacidad de absorción de líquidos, vapores, suciedad, etc. La absorción depende de la superficie accesible de la fibra, denominada superficie específica. Los resultados obtenidos fueron que para el PET Polyclear y el PET DMT obtuvimos valores superiores a los de la referencia.

Que la superficie especifica de los polímeros sea mayor que la superficie específica de la referencia significa:

- Mayor capacidad de absorción (suciedad/líquidos/colorante) en la superficie de la fibra.

- Reducción de tiempo y producto, durante el proceso de tintura.

- Capacidad de aumento de reacciones en la superficie.

Conclusiones

- El mejor factor de forma obtenido fue el PET DMT, extruido a una velocidad de recogida de 3200 m/min.

- A mejor valor de factor de forma, mayor superficie específica del filamento.

- Los parámetros más influyentes durante el proceso de hilatura son la temperatura y la presión. Al mínimo índice de cambio de estos parámetros, queda afectada la sección transversal de la fibra.

- La sección transversal del PET+TiO2 que se obtuvo, no está definida, debido a la configuración de los parámetros de proceso. El elemento dióxido de titanio hace aumentar la viscosidad del polímero, haciendo que éste se comporte de forma distinta durante el proceso de extrusión respecto a otro PET sin dicho elemento. Por lo tanto, se siguió el estudio tratando de determinar, qué parámetros de proceso se ajustan mejor para obtener la sección transversal de la fibra deseada.

- Si se sigue con el estudio de este proyecto, este método evaluativo de la sección transversal de la fibra puede llegar a desencadenar en un control de calidad predictivo en una industria de producción de fibra por hilatura de fusión.

- Además, este método evaluativo de la sección transversal de la fibra es aplicable a otros tipos de secciones transversales, siempre y cuando se definan unas características previas de la sección transversal a estudiar.