La tercera edición del premio de innovación al talento joven de la Fundación Textil Algodonera otorgó el primer premio a Aina Miralda Calderón por su trabajo “Gestión del diseño de una colección de tejidos de moda”. Según el jurado “Crear flujos para entregar el máximo valor a los clientes es la máxima del lean manufacturing; por otro lado, en toda la cadena de valor de la industria textil, juega un papel muy importante la capacidad de una empresa para desarrollar una nueva colección. Ser capaces de hibridar estos dos aspectos da como resultado un incremento del factor competitivo empresarial. El jurado ha querido premiar este proyecto por su componente innovadora y por su capacidad de implementación inmediata y ofrece respuestas y propuestas a una singularidad propia del sector textil.”

Seguidamente se ofrece un resumen de las ideas básicas de dicho proyecto.

Planteamiento del proyecto

El proyecto se planteó como trabajo final de grado de la titulación del Grado en ingeniería de tecnología y diseño textil, de la Universidad Politécnica de Cataluña (ESEIAAT). Fue dirigido por el profesor Josep Maria Canal y asesorado por el profesor Manel Rajadell. Se desarrolló íntegramente en la empresa Dobert Textile Group.

El estudio incide en el análisis del proceso del desarrollo de una colección de tejidos y de la propuesta de mejoras de organización aplicando la metodología Lean Management para su implementación en el departamento de diseño textil y muestrario. Los objetivos son aumentar el valor de la empresa eliminando o cambiando actividades que no generan valor añadido, introducir la flexibilidad necesaria eliminado desperdicio, ya sea en forma de stock, de producción excesiva o desperdicio no material, proponer una modificación del proceso actual basada en propuestas de mejora continua y reducir el tiempo operativo límite de finalización de una colección de temporada, optimizando y creando valor al proceso.

El trabajo se estructura en tres partes: la primera, de base teórica, introduce el concepto de Lean Management y se analiza su filosofía, sus bases, sus herramientas y las técnicas que se suelen utilizar. La segunda parte es un diagnóstico del departamento de diseño de la empresa con la finalidad de valorar los aspectos mejorables para garantizar el objetivo propuesto. En la tercera parte se describen propuestas de mejora basadas en la metodología Lean, se establecen protocolos en las operaciones y se propone una modificación del proceso de diseño para crear flujos y dotar valor a la creación de catálogos y las nuevas colecciones.

El lean management. Aplicabilidad al sector textil actual

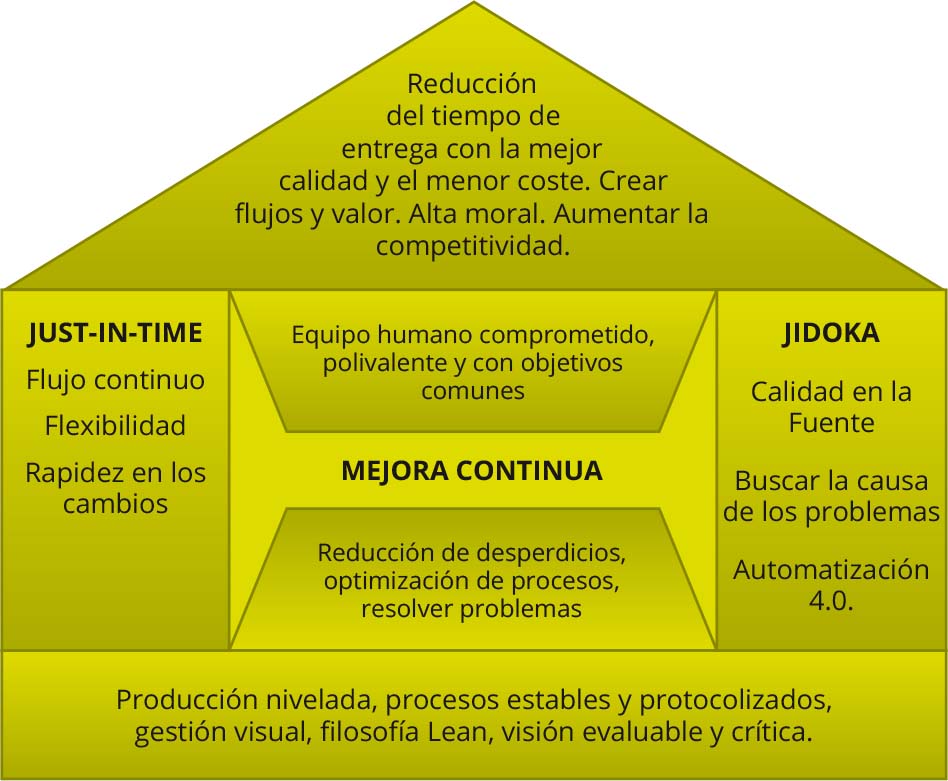

Entendemos Lean Management como un modelo de gestión enfocado a la creación de flujo mediante la reducción de desperdicios y que permiten actuar con flexibilidad para dar el máximo valor al cliente. El concepto se aplicó a la industria de la automoción (bajo el nombre de Lean Manufacturing) a lo largo del siglo XX y fue popularizado por J.P. Womack y D. Jones en su obra “Lean Thinking” en el año 1990. El pensamiento Lean Management se ha podido adaptar a otros sectores industriales, a empresas de tamaño mediano y pequeño y a otros departamentos de las empresas que no sean los propiamente de fabricación (comerciales, oficinas, creación del diseño, etc). El enfoque de gestión es una filosofía a largo plazo estableciendo procesos de flujo continuo, con métodos estandarizados pero evaluables y dando importancia al equipo humano que entienda la filosofía Lean como método para lograr la mejora continua y la optimización del valor en la empresa.

La mejor manera de entender el funcionamiento del sistema Lean Management es a partir de lo que se ha llamado “casa Lean”, donde las tres partes de la estructura, es decir, los cimientos, los pilares y el techo forman un conjunto sólido y estructural donde cada uno de los elementos contribuyen al todo y dan estabilidad y proyección al sistema. Los cimientos son la base, la filosofía, los procesos protocolizados y estables. Los pilares son los instrumentos que se usará”n y el tejado son los objetivos que se pretende conseguir. En el centro de la casa establecemos los equipos humanos y la idea de reducción de desperdicios que permite dar valor a la empresa.

El sector textil actual está en proceso de transformación y optimización donde las claves fundamentales son la entrega de los pedidos en ciclos cortos, de tiempo de entrega muy reducido, flexible y de gran calidad. Aunque nuevos “softwares” pueden ser de gran ayuda para mejorar y reducir los procesos, la gestión optimizada a partir de los principios de mejora continua pueden ser muy útiles para la producción de circuito corto o moda rápida. Así, en un sector internacionalizado y globalizado, las empresas pequeñas y medianas con alto grado de flexibilidad pueden estar en muy buena posición para competir en la demanda actual de pedidos de ciclo corto y alta calidad.

Propuestas de mejora y de modificación del departamento de diseño

A partir del análisis de los desperdicios detectados en cualquier aspecto del departamento de diseño de la empresa se incide en localizar las causas que impiden una mayor optimización y buscar soluciones. Se crean diagramas de Gantt, que permiten localizar la duración de cada una de las tareas y se establecen diagramas de flujo del proceso tanto para el diseño de artículos nuevos, artículos de continuidad y artículos especiales de la colección.

Se proponen objetivos para analizar y optimizar la búsqueda de tendencias, el análisis de la ventas de temporadas anteriores, el aprovisionamiento de recursos, el diseño de los artículos planteados, la verificación del tejido en crudo y la homologación y la confección del muestrario, estandarizando los procesos.

En las propuestas de mejora se incide en el análisis de las mejoras relacionadas con el uso de materiales y aprovisionamiento, el control visual, el control del espacio de trabajo y los recursos humanos, donde se propone los perfiles de trabajadores del departamento y las habilidades necesarias. Se propone un organigrama del departamento de diseño y se incide en la coordinación del personal y del trabajo en equipo.

Se elabora una propuesta de modificación del departamento de diseño, un “timing” de las fases del proceso y un nuevo diagrama de Gantt con el proceso modificado que permite avanzar el tiempo de la finalización de la colección, que es el principal objetivo del trabajo planteado.

Establecimiento de protocolos y planes de contingencia

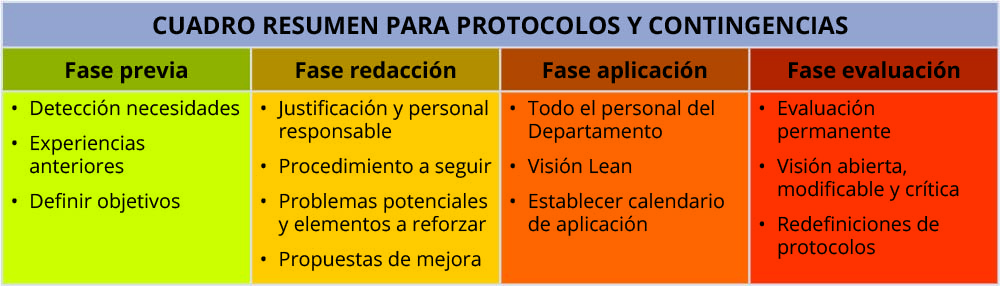

El establecimiento de protocolos de actuación que se plantean de mejora continua puede dotar de estrategias y alternativas para conseguir los objetivos propuestos. Los protocolos pueden ser útiles en cualquier empresa como método para mejorar los procedimientos en cualquier sección (de diseño, comercial, de producción, etc.). Definidos y evaluados los protocolos se trata de conseguir un proceso basado en la filosofía LEAN para minimizar costes, reducir el inventario y el tiempo de realización y evitar el despilfarro de los procesos.

En el trabajo final de Grado se desarrollan siete protocolos aplicados a la sección de diseño de la empresa: objetivos generales de la colección, aprovisionamiento de hilos y stock disponible, análisis de las tendencias de moda, análisis de ventas de temporadas anteriores, elaboración de la hoja del proyecto, diseño de los artículos con el software Penelope y validación del diseño. Sin embargo, se podrían definir tantos protocolos como necesidades de mejora tenga una empresa.

De cada protocolo se indica la justificación, los objetivos, el personal responsable, el material a utilizar, el procedimiento a seguir, los problemas potenciales, los elementos a reforzar y las propuestas de mejora. No se han de entender como protocolos cerrados sino como instrumentos de mejora continua: se propone que sean evaluables de forma permanente entre el personal de la empresa y sus conclusiones, propuestas y alternativas han de dotar valor a la empresa y han de favorecer el objetivo de la reducción del tiempo de la producción del diseño y del muestrario sin que afecte ni al coste ni a la calidad del producto.

Ante un mundo tan cambiante como es el sector textil actual es conveniente que las empresas establezcan pequeños planes de contingencia que permitan saber actuar con rapidez y eficacia ante cualquier nueva situación. Una contingencia es un evento inesperado o una situación no prevista. Algunos ejemplos podrían ser la avería de una máquina básica o la baja temporal de trabajadores con funciones clave. Conviene identificar los planes de contingencia a desarrollar teniendo en cuenta también problemas que ha tenido la empresa en aspectos del proceso de producción y las soluciones que se han dado. Las situaciones no siempre han de ser negativas y se ha de prever la contingencia en circunstancias que puedan dar un valor añadido a la empresa, como pedidos de trascendencia que se deseen atender y que requieran intervenciones exteriores o pedidos de ciclo muy corto que hagan necesarios cambios en el normal funcionamiento de la empresa o del departamento correspondiente. La forma de realizar los planes de contingencia podría ser similar a la propuesta que se establece de los protocolos, bajo parámetros Lean.

Material bibliográfico y nuevas herramientas de gestión

El gran éxito de las técnicas del Lean Management en la segunda mitad del siglo XX ha permitido la publicación de numeroso material bibliográfico sobre los métodos de gestión de Toyota. Destaco los libros “Lean Thinking” de Womack y Jones publicado en el año 1990, “The Toyota Production System” de Ohno Taichi, publicado en el año 1988 y “The Toyota Way” de Jeffrey K. Liker, publicado en el año 2006 y traducido a casi todos los idiomas. El modelo se ha adaptado a otros sectores económicos y ha permitido la aparición de numerosa bibliografía, tesis, artículos, estudios y recursos en páginas web.

Existen otras herramientas de gestión, de aparición más reciente y no incluidas en el trabajo, que pudieran mejoran la optimización del flujo de trabajo en las empresas. Aunque inicialmente están pensadas en nuevas ideas de negocio o startups, podrían ser útiles cuando una empresa desee introducir nuevos productos o cambiar sustancialmente su proceso de producción. El Business Model Canvas es una plantilla de negocio y de gestión estratégica que permite al equipo emprendedor la discusión de una idea de negocio de forma consensuada. Fue ideado por Alexander Osterwalder en el año 2010 e incluye 9 aspectos de una idea de negocio: socios clave, actividades clave, recursos clave, propuesta de valor, relaciones con los clientes, canales de distribución, segmentos de clientes, estructura de costos y fuentes de ingresos. El Producto Viable Mínimo o MVP fue introducido por Eric Ries en el año 2011 y permite a la empresa recoger con el mínimo de tiempo, esfuerzo y recursos la máxima cantidad de conocimientos que puedan ser experimentados por el consumidor y se pueda valorar de forma rápida y económica el resultado.

¿Hasta qué punto las empresas textiles pueden aplicar mejoras continuas aplicando principios del Lean Management? Cabe señalar como respuesta dos aspectos generales: que cualquier mejora, por simple y sencilla que pueda parecer, da valor a la empresa y que la mejora continua es un concepto dinámico y que requiere siempre una visión abierta, modificable y crítica de cualquier propuesta que se pueda establecer. No hay fórmulas magistrales, pero si herramientas y conceptos de gestión que, aplicados con sentido común, pueden dotar de más valor a la empresa.

En caso de estar interesados en recibir parte del trabajo y la bibliografía comentada pueden escribirme a mi correo electrónico. El trabajo íntegro no se puede facilitar, pues hay partes que inciden directamente en las características de la empresa.