Jeanologia, compañía española especializada en el desarrollo de tecnologías sostenibles y eficientes, presentará en ITMA 2019 un nuevo modelo de producción basado en la digitalización y la sostenibilidad que reduce los tiempos y simplifica los procesos, reinventando la manera de producir los jeans.

La compañía mostrará una solución completa fundamentada en la perfecta integración de “hardware” y “software” para lograr una producción 100% ecológica, acelerando el “time to market”. Esta nueva forma de producir ágil y eficiente, reduce drásticamente los plazos de entrega de meses a semanas o incluso a días, adaptándose así a las nuevas necesidades del mercado.

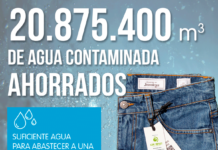

Este innovador proceso reduce también al máximo el uso de agua y químicos, consiguiendo importantes ahorros y eliminando los vertidos; ayudando a las empresas a reducir su huella ambiental, disminuir los costes y cuidar la salud de los trabajadores.

Enrique Silla, CEO de Jeanologia ha destacado que la compañía siempre ha trabajado con la sostenibilidad como fuerza motriz, identificando las necesidades del sector y desarrollando las tecnologías necesarias. “Nos enfrentábamos a un modelo de producción obsoleto con un uso intensivo de mano de obra y recursos naturales, lo que nos llevó a replantear totalmente la manera en que se producen los jeans”, ha resaltado.

Jeanologia expondrá en ITMA el primer centro de producción completo

En este sentido ha señalado que “hoy podemos asegurar que estamos preparados tecnológicamente para introducir un modelo de producción completamente tecnológico, eficiente, ético y sostenible sin comprometer la autenticidad del producto. Con Jeanologia como “partner” tecnológico la industria cuenta con todas las herramientas necesarias para afrontar el futuro de la fabricación de jeans«.

Del tejido al acabado en prenda

Jeanologia expondrá en ITMA el primer centro de producción completo que incluye toda su tecnología y soluciones disruptivas, desde el tejido al acabado en prenda, ya que para conseguir una producción sostenible hay que considerar el impacto medioambiental durante todo el desarrollo del producto.

El proceso comienza con G2Dynamic que redefine por completo el acabado del tejido sin utilizar agua y químicos y consigue mejorar la producción aumentando los resultados posteriores. Los tejidos acabados mediante G2 Dynamic son potenciadores del láser; por tanto, en la parte del acabado se conseguirán resultados más rápidos y eficientes.

Continúa con Laundry 5.Zero, la primera planta de acabado en prenda que garantiza cero contaminación y consigue un ahorro del 85% de agua.

Laundry 5.Zero combina de manera eficiente las tecnologías láser, G2 ozono, eflow, Smart Boxes y el primer sistema de reciclado de agua H2Zero, eliminando definitivamente de la industria del acabado textil el potasio permanganato, la piedra pómez, el cloro y vertidos, así como los procesos manuales del lijado y el “grinding”.